Verbesserte Haltbarkeiten

Plasmabeschichtung von Innengeometrien

Plasmabeschichtungen werden erfolgreich in verschiedenen Industrien eingesetzt. Der Einsatz zur Beschichtung von Innengeometrien ist jedoch häufig gar nicht oder nur mit erheblichen Einschränkungen möglich. Ein Unternehmen bietet hierzu eine Lösung an – und erzielt dabei hohe Beschichtungsgeschwindigkeiten.

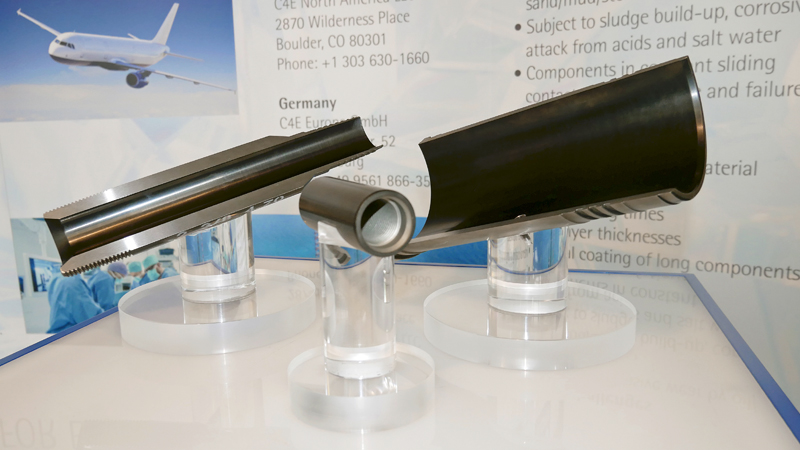

Bei dem von C4E eingesetzten Verfahren handelt es sich um eine plasmaunterstützte, chemische Gasphasenabscheidung. Unter Nutzung des Hohlkathodeneffekts wird im Innenraum des zu beschichtenden Werkstücks ein Plasma hoher Dichte gezündet und an der inneren Oberfläche wird die Feststoffkomponente abgeschieden. Mit diesem besonderen Verfahren lassen sich mit einer deutlich höheren Beschichtungsgeschwindigkeit die gleichen Schichten wie mit anderen CVD-Verfahren herstellen.

Zu den Schichten, die mit dem Verfahren erzeugt werden können, gehören verschleißfeste und reibarme amorphe, diamantähnliche Kohlenstoffschichten, die auch als Diamond-Like-Carbon (DLC) bezeichnet werden. Zu den Oberflächenfunktionen der DLC-Schicht gehören neben einer Reibungs- und Haftminimierung auch der Schutz gegen Verschleiß, Korrosion und Erosion sowie Chemikalienbeständigkeit. DLC kann mit Schichtdicken zwischen 1 und 50 µm auf den meisten Werkstoffen abgeschieden werden. Die DLC-Eigenschaften werden durch das Unternehmen anwendungsspezifisch modifiziert und auf individuelle Kundenwünsche hin angepasst. Ebenfalls sind aus verschiedenen Schichten aufgebaute komplexe Multilayer möglich.

Bei Bedarf können sowohl bei komplexen Teilen als auch bei Paarungen von Teilen die Außenflächen ebenfalls mit derselben oder einer anderen Schicht versehen werden. Darüber hinaus sind C4E-Beschichtungsprozesse umweltverträglich. Im Gegensatz zu häufig angewandten Galvanisierungsverfahren wie beispielsweise der Hartverchromung fallen keine giftigen Nebenprodukte an. Die erzeugten DLC-Schichten sind bio-kompatibel und so auch für den Einsatz in der Lebensmittelindustrie und Medizintechnik geeignet.

Tribologische Schichten für Motorteile

Die Verringerung der Reibleistung ist eine Maßnahme zur Effizienzsteigerung von Verbrennungsmotoren. Der Reibungsanteil der Zylinder-Kolbenring/Kolben-Paarung liegt bei einem durchschnittlichen Verbrennungsmotor bei etwa 50 Prozent. Das Beschichtungsverfahren des Unternehmens erlaubt eine reibungsreduzierende Beschichtung der Laufflächen in Zylinderlaufbuchsen und Motorblöcken, die gleichzeitig den Verschleiß der Laufflächen deutlich verringern kann. Bereits eine wenige Mikrometer dicke DLC-Schicht bietet eine Haltbarkeit dieser Laufflächen für eine Fahrleistung eines LKWs von über 500.000 Kilometern.

Die DLC-Beschichtung kann als letzter Prozessschritt der Zylinderfertigung durchgeführt werden, sodass sich dieser einfach in bestehende Motoren- und Laufbuchsen-Fertigungen integrieren lässt – eine Nachbearbeitung ist nicht notwendig. Die Beschichtung folgt exakt der Zylinderoberfläche, und Honriefen werden erhalten. Für Komponenten wie Zylinder steht bereits ein Prozess zur Massenfertigung zur Verfügung. Je nach Zylindergröße lassen sich bei der derzeitigen Maschinengeneration über 30 Zylinder pro Stunde beschichten

Schutzschichten für Anwendungen in der Öl- und Gasindustrie

Ein hoher Korrosionsschutz sowie ein sehr guter Widerstand gegen Erosion und Verschleiß verlängern die Lebenszeit von Bauteilen unter extremen Bedingungen und kontinuierlicher Belastung, wie sie in der Öl- und Gasindustrie typisch sind. Bei Einsatz teurer Präzisionskomponenten, bei aufwendigem Austausch oder zur Vermeidung von kostspieligen Stillstandszeiten wird durch die DLC-Schutzschicht ein signifikanter Mehrwert erzielt. Mit DLC beschichtete Komponenten halten ausgiebig abrasiven Schlämmen, aggressiven Chemikalien und Gasen sowie insbesondere bei der Förderung unkonventioneller Vorkommen auftretenden, hohen Drücken und Temperaturen stand. Gleichzeitig verringert die glatte DLC-Oberfläche Mineralablagerungen, erhöht den Durchfluss und damit die Förderleistung. Anwendungsbeispiele sind unter anderem: Pumpenbarrels, -gehäuse und -gestänge, Ventil-Komponenten, Düsen, Kugellager, Crossover, Couplings sowie Verbindungselemente wie Schrauben und Muttern.

Einschränkungen gibt es noch hinsichtlich der Teilegröße. Derzeit ist eine Beschichtung von nachfolgenden Maßen möglich: bei einer Außen-Beschichtung ein maximaler Außendurchmesser von 500 mm und eine maximale Länge von 1.470 mm, bei einer Innen-Beschichtung ein maximaler Außendurchmesser von 280 mm und eine maximale Länge von 840 mm. Das maximale Aspektverhältnis beträgt 7:1. Zukünftig sollen jedoch ganze Rohre mit Längen von über 12 m beschichtet werden.

Antihaftschichten für Formen

Ein Verschleiß der Formen und Anhaften der Teile kann die Lebenszeit der Formen und die Maschinenverfügbarkeit deutlich reduzieren. Die Eigenschaften der DLC-Schicht können durch die Inklusion von Dotierstoffen entsprechend den Anforderungen variiert werden. So kann für unterschiedliche Formmassen ein geeigneter Kompromiss zwischen der die Anhaftung beeinflussende Oberflächenenergie, der Härte, der Bruch- und Risszähigkeit gefunden werden. Ferner sind der hohe Korrosionsschutz sowie die hohe thermische Leitfähigkeit, die 250-mal höher als bei dickem Werkzeugstahl liegt, vorteilhaft. Die DLC-Beschichtung kann auf Bohrungen, das Formgehäuse und den Auswurfpin aufgetragen werden. Da bereits eine sehr dünne Schicht von 3 bis 6 µm ausreichend ist, kann die Beschichtung in der Regel auch auf Formen verwendet werden, für die ursprünglich keine Beschichtung geplant war.

Für Anwendungen bei denen keine Reibungs- und Antihafteigenschaften erforderlich sind und höhere Härten, verbesserte Hitzebeständigkeit sowie Korrosionsschutz im Vordergrund stehen, bietet C4E Technology als Alternative neben der DLC-Beschichtung Siliciumcarbid SiC und Borcarbid B4C an.

► C4E Technology GmbH